Не будем томить. Принтеры, собранные нашими инженерами, сегодня печатают практически все и в любых объемах. Разве что печать зданий и органов им пока не далась повсеместно: эту технологию пробуют точечно, и ей еще предстоит пройти через множество испытаний, прежде чем она найдет отклик в обществе. С аддитивными технологиями для промышленного производства все иначе — они внедрены уже давно. И мы даже выяснили кем — компанией «Прототип Аддитивные Технологии» в Самарской области.

Без детских болезней: что печатают на отечественных 3D-принтерах

В России, да и во всем мире в целом, тренд на 3D-печать существует порядка десяти лет, если не больше. Но почему-то все, что происходит в этой сфере, воспринимается нами как игра или разовая акция — напечатали и забыли. Энтузиасты арендуют скромную площадь, покупают технику для локальной печати и принимают мелкие заявки: пробуют повторить сломавшуюся ручку от холодильника, сделать маску для косплей-фестиваля или арт-объект по распечатанной из фотостока модели. Но на самом деле отрасль аддитивных технологий гораздо шире и серьезнее, чем кажется на первый взгляд.

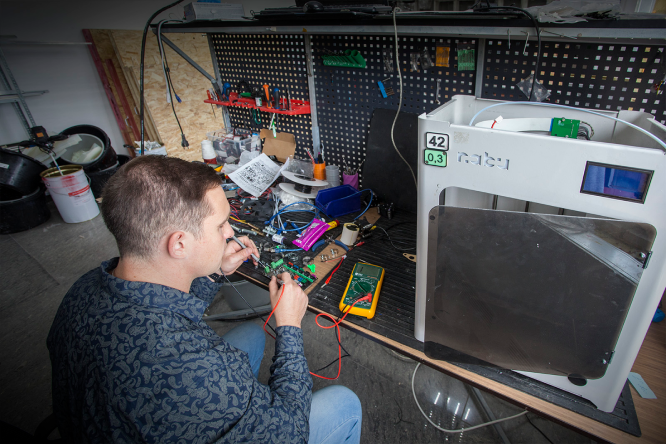

Компания «Прототип» тоже начинала свой путь с маленькой студии по 3D-печати, открывшейся в Самарской области в 2012 году. Ее организовали местные энтузиасты, поверившие в проект, — инвестор Михаил Закроев вместе с бизнес-ангелами Дмитрием Шиликовским и Олегом Герасимовым. Компания работала штатно, выполняя поштучные заказы, пока у закупленных импортных принтеров не стали появляться детские болезни. Машины одна за одной выходили из строя, а приобретать для них новые комплектующие было времязатратно и недешево. Когда проект столкнулся с первой глобальной проблемой, к команде присоединился Дмитрий Тюшевский, став главным разработчиком и сооснователем компании. Он же и предложил разработать модель собственного принтера, включая конструкцию и прошивку.

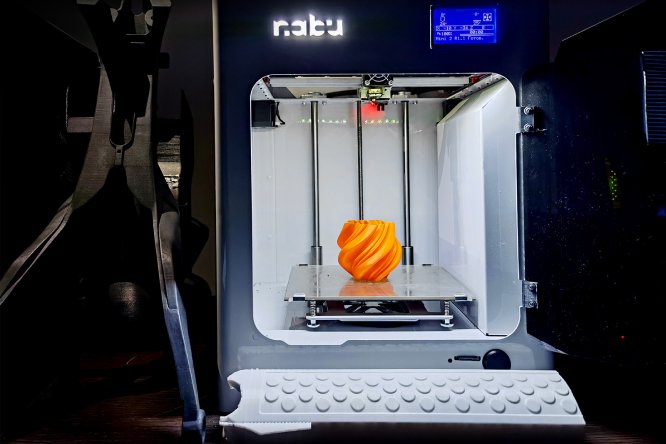

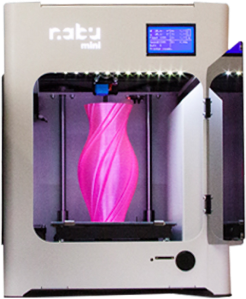

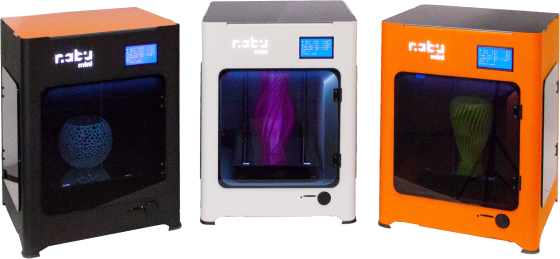

Спустя пару лет появился первый результат работы над улучшением качества печати — российский принтер NABU mini. В отличие от импортных аналогов, он был более долговечный, простой в обращении, а главное — мог работать предельно точно и быстро. Один такой железный помощник выдерживал смену в 20 часов сутки, печатая детали как из пластика, так и из более сложных композитных материалов.

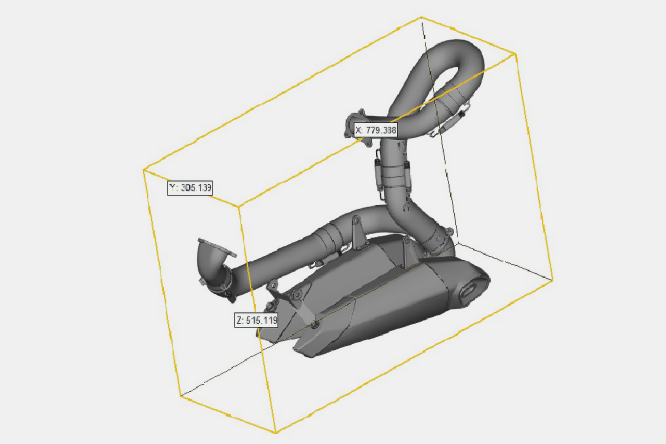

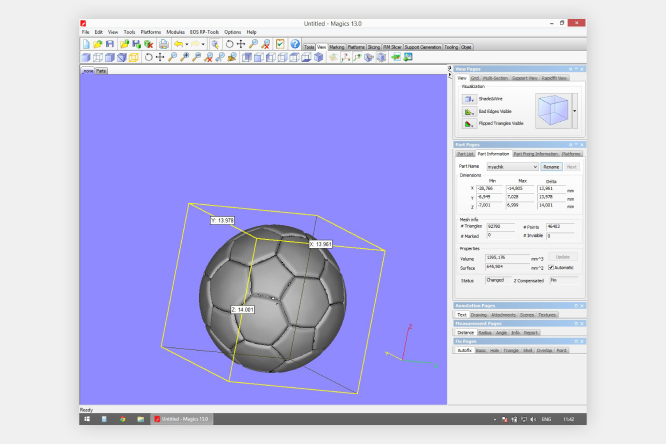

Если представить, что на 3D-принтере действительно можно напечатать буквально что угодно, любой предмет — начиная с декоративных фигурок и заканчивая крупногабаритными запчастями для сборки автомобиля, — технологию действительно можно назвать инновационной. Современная 3D-печать может решить любую задачу — достаточно загрузить в систему правильно построенную математическую модель и задать нужные настройки в зависимости от количества деталей, сложности формы и технических характеристик. Размер, кстати, тоже может быть любой: даже если отсутствует возможность создать крупногабаритный объект на огромном принтере, его можно распечатать по частям и собрать в единое целое.

Рынок аддитивных технологий Перспективы развития и прогнозы

обзор мирового рынка

Эксперты прогнозируют, что к 2030 году две трети всей изготавливаемой продукции в мире будет производиться с напечатанными комплектующими, а в ряде произ-водственных отраслей 3D-печать позволит создавать полностью готовые изделия.

Структура рынкка аддитивных технологий к 2025 году по направлениям использования

Проект предполагает создание надежной системы определения качественных и количественных объемов парниковых газов в атмосфере для компаний, подверженных ESG-трансформации.

Как 3D-печать меняет способы производства

ПРОЕКТ PROTOTYPE, РЕАЛИЗУЕМЫЙ В РАМКАХ ИНВЕСТИЦИЙ

Разработка крупноформатной аддитивной ЧПУ- установки (3D-принтер), способной изготавливать крупные изделия из полимерных материалов широкого спектра состава и качества исходного сырья (в т. ч. вторичного) под управлением собственной среды ПО.

Достижения компании

В 2017 году 3d принтер NABU mini признан лучшим по качеству печати на выставке 3D Print Expo среди российских производителей.

Выпустив первую серию 3D-принтеров в 2017 году, «Прототип» почувствовал силы и возможности расширяться, определив промышленное прототипирование в качестве основного направления деятельности. Команда переехала в помещение побольше, открыла машинный парк, пополнив его 120 единицами техники, закупила сырье и организовала полный цикл производства. Появились другие заказчики: узнав, что «Прототип» занимается полным циклом прототипирования, от индивидуальной разработки макета до печати готовой серии, за услугами к компании стали обращаться крупные химические, автомобильные, пищевые промышленные производства, представители авиакосмической и медицинской отраслей. К 3D-печати прибегали, когда требовалось произвести ограниченное количество деталей под конкретные задачи для последующих испытаний или срочно найти замену оригинальным комплектующим, когда прекратились поставки из-за рубежа.

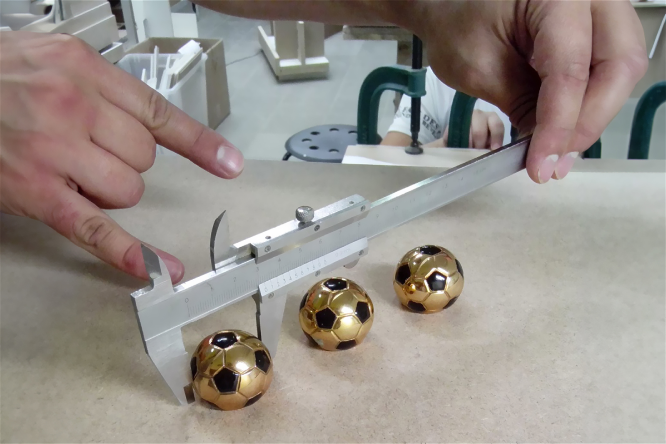

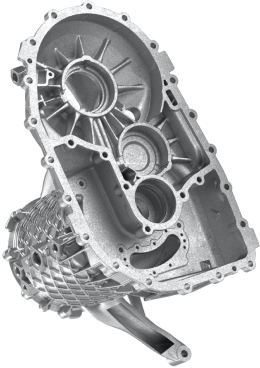

В 2022 году, изучив рынок, «Прототип», помимо машпарка с 3D-принтерами, открыл еще и литьевой цех. По словам Дмитрия Тюшевского, литьевое производство из полимеров пользуется не меньшим спросом, чем 3D-печать. Сегодня литьем в компании заняты всего пять человек — все процессы, хоть и делаются вручную, без помощи машин, отлажены до автоматизма. Однако принтеры все же принимают участие и в литье: так как компании каждый раз приходится работать с уникальными макетами, опалубки для изготовления будущих деталей и их последующего копирования печатаются при помощи машин. Лайфхак экономит и материал, и самый ценный ресурс — время.

Прототипирование под ключ

Офис и само производство компании находятся в Самарской области — в городе Тольятти. Столицу руководители не рассматривали принципиально — уверены, что наладить бизнес с не меньшим успехом можно и в регионах, ведь предпринимателей высокотехнологичных стартапов государство готово поддерживать везде, независимо от местоположения.

Поднявшись на второй этаж здания из красного кирпича, увидели стеклянные двери, а за ними — длинный коридор, связывающий этапы производства. Вся площадь завода занимает порядка 60 кв. м. Вместе с директором Майей Ляховой нас встретили два главных сотрудника — пластиковый динозавр Жора и девушка Люся в прекрасной физической форме. Позже мы выяснили: это любимые арт-объекты команды, напечатанные на 3D-принтере для выездных выставок и других мероприятий. Выбросить жалко, поэтому стоят для красоты, радуют посетителей. К слову, о посетителях. Даже при большом желании просто так попасть на завод не получится: с недавних пор вход строго по пропускам. Все потому, что «Прототип» обещает своим клиентам полную конфиденциальность.

Хотя современные компании и понимают, как 3D-принтеры могут ускорить и облегчить процесс производства, не все готовы вкладывать средства в дорогостоящее оборудование. И дело не только в техническом оснащении: мало купить принтер, нужно еще и нанять обученного специалиста, который сможет его обслуживать. Выходит, что гораздо проще обратиться к профильной организации, которая готова выполнить работу под ключ: отрисовать трехмерную модель, создать прототип, изготовить серию и отгрузить готовую партию.

6 причин использовать 3D-печать в производстве

SLA-печать или FDM-печать?

FDM-печать печать методом послойного наложения

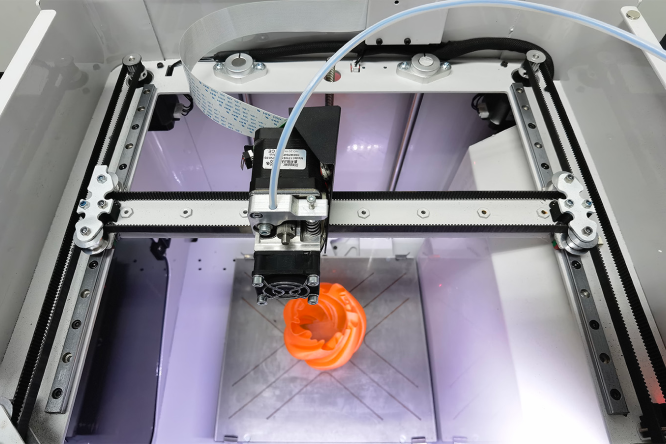

Этот аддитивный производственный процесс предполагает, что 3D-объект создается путем экструзии материалов. Термопластичный полимер загружается в принтер, нагревается в экструдере и в виде расплавленной нити по четкой траектории подается через сопло на платформу. Так наплавляется слой за слоем, после чего охлаждается вентилятором и застывает в теплой камере.

Точность печати зависит от правильно составленной 3D-модели и калибровки принтера.Принтеры FDM дешевле принтеров SLA.

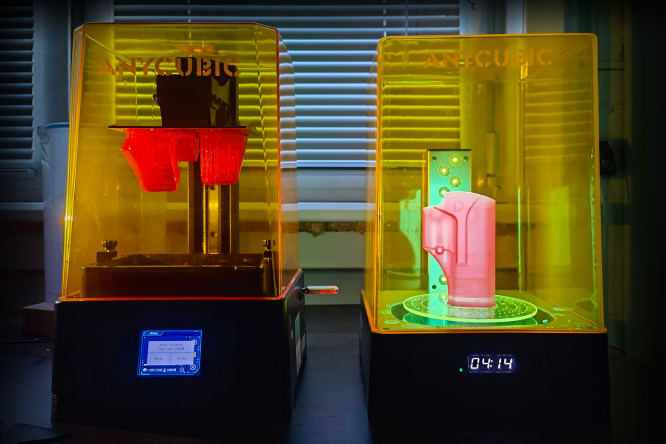

SLA-печать стереолитографическая печать

Используется светочувствительная, фотополимерная жидкая смола и послойно полимеризируется под ультрафиолетовым излучением. Принтер печатает объект послойно. Платформа помещается в резервуар со смолой, затем принтер, согласно заданному алгоритму, последовательно засвечивает необходимые участки фотополимерной жидкости. После печати первого слоя, платформа перемещается выше. Смола перемешивается и печатает следующий слой — так продолжается до тех пор, пока объект не будет полностью готов.

Подходит для печати малогабаритных изделий сложной геометрии.Для FDM отмечается, что средняя скорость печати составляет 100 мм/час, SLA способен печатать быстрее — до 700 мм/час.

Машинный парк: фантастические принтеры и где они обитают

Сердце «Прототипа» — машинный парк. Найти его можно по шуму и запаху нагретого пластика. В павильоне гудит больше сотни принтеров NABU, работающих по технологии FDM. Другими словами, по принципу послойного наплавления пластика. К материалу отечественные принтеры не привередливы — пожалуй, в этом их главное преимущество. Они справляются как с классическим ABS-пластиком, так и с более жестким PLA на основе кукурузного крахмала, бензохимостойким HIPS, эластичным FLEX/TPU и другими композитными конструкционными материалами.

По словам оператора и главного технолога Даниила Фомина, недооценивать композиты не стоит.

Любая печать начинается с просушки сырья. Чтобы избежать микровзрывов и улучшить спекаемость, из композитов нужно вывести всю влагу. Затем оператор запускает принтер. Но магия происходит не сразу. Сначала платформу, на которой будет размещаться объект, смазывают специальным клеем для лучшего сцепления. Следом загружают техническое задание: устанавливают скорость печати, силу вентилятора и выполняют другие настройки. Потребуется некоторое время, прежде чем прогреются сопла, а уже потом начнется процесс.

«Наши машины имеют накатку не менее 700 дней и 50 км отпечатанного филамента. Их главные плюсы в надежности и легком ремонте. Это стальная цельная конструкция, которая помогает избежать люфтов, что при печати крайне важно», — рассказывает Даниил.

Помимо FDM-принтеров, в штате есть и другие — фотополимерные. Чтобы печатать на них, нужен фотополимер, то есть особая смола, застывающая при засвечивании. Такие принтеры прорисовывают слой за слоем, после чего производят послойную засветку. Фотополимерные машины дороже, зато с невероятной точностью выполняют печать, детально воспроизводя сложные мелкие рисунки.

«Вот, видите прозрачные игральные кости от настольной игры? — спрашивает Майя. — Эти кубики — филигранная работа фотополимерного принтера».

Рядом с машпарком находится лаборатория, она всегда открыта. Именно там устраняются мелкие поломки и проводится капитальный ремонт. Как признаются сами сотрудники, поломки иногда случаются, без этого на большом производстве никуда, но машины довольно быстро удается вернуть к жизни, комплектующие всегда есть в запасе.

Главные заказчики компании «Прототип Аддитивные Технологии» входят в число производственных предприятий Поволжья, но среди постоянных клиентов есть и компании всероссийского масштаба и даже бренды из других стран. Совсем недавно, по рассказам Майи, «Прототип» печатал плафоны для производителя люстр из Казахстана.

На мой вопрос, как о компании узнают заказчики, директор улыбнулась. Пока в рекламе «Прототип» не нуждается: компанию, словно трофей, передают из рук в руки по сарафанному радио — рекомендуют постоянные клиенты. Но, как оказалось, это не единственный фактор, повысивший узнаваемость стартапа по всей России. Государство вовремя подставило плечо.

Центр инноваций: как живется резидентам технопарка «Жигулевская долина»

В 2022 году компания вышла на новый виток развития, став резидентом технопарка «Жигулевская долина» в Самарской области. Представив технопарку инновационную разработку крупноформатного 3D-принтера с инновационным экструдером со встроенной системой фильтрации сырья, «Прототип» вошел в число стартапов, получив возможность воспользоваться финансовыми и нефинансовыми мерами региональной поддержки высокотехнологичного бизнеса.

Комплекс технопарка открылся в 2014 году, и всего за 6 лет доказал свою эффективность, попав в рейтинг лучших технопарков страны. Сегодня бюджетная эффективность реализации проекта составляет 160%. Можно сказать, что кластер окупил и приумножил все вложенные в него средства.

На счету «Жигулевской долины» порядка 300 стартапов — и все они ежедневно вносят вклад в модернизацию и развитие экономики Самарской области. В распоряжении участков технопарка — огромная оборудованная площадь с офисами, лабораториями, технически оснащенными конференц-залами, производственными корпусами, зонами для отдыха и сервисными службами. И без шуток: при желании в технопарке можно даже жить — на территории есть гостиница.

«В периметре технопарка не хватает кампуса со студентами технологических факультетов. Причем речь о студентах и техникумов, и училищ, и университетов. Нашим стартапам крайне нужна молодежь. Этот недостаток, надеюсь, мы преодолеем в новом международном межвузовском кампусе, который в среднесрочной перспективе будет построен в Самаре, а технопарк „Жигулевская долина“ будет выполнять в нем функцию оператора блока технологического предпринимательства», — рассказывает директор технопарка Александр Сергиенко.

Оказавшись в технопарке, «Прототип» стал сотрудничать с Региональным центром инжиниринга (РЦИ), который оказывает поддержку малому и среднему предпринимательству. По сути, в центр может обратиться за помощью не только резидент, но и действующий вне технопарка любой другой предприниматель, и получить услуги по 3D-сканированию, прототипированию, изготовлению образцов, подготовке документации. В основном РЦИ занимается научно-исследовательской деятельностью, но в последнее время производители столкнулись с новыми вызовами. Появилось все больше запросов на так называемый реверс-инжиниринг — изготовление прототипов для импортозамещения зарубежных деталей. «Прототип» делится с Центром своей экспертизой и разработками, в то время как РЦИ помогает компании с дополнительным оборудованием для выполнения больших заказов.

Однако поддержка «Жигулевской долины» не ограничивается лишь Региональным центром инжиниринга. Бизнес-инкубатор содействует компаниями на пути всего их развития, от идеи до внедрения на рынок конечного продукта. Воспользоваться можно консультационными услугами коучей и менторов, помощью с поиском финансирования проекта или с подготовкой документов для участия в различных программах. Опыт «Прототипа» показывает, что технопарк также не упускает возможности представить своих резидентов на выставках федерального значения или рассказать о них СМИ. Однозначно такой подход работает гораздо эффективнее сарафанного радио.

«У нас есть несколько направлений, которые по своей тематике подходят для участия в грантовых конкурсах. С подобными запросами мы собираемся прийти к технопарку», — отмечает Дмитрий.

Стать резидентом «Жигулевской долины» несложно. Для этого компании нужно подать электронную заявку в курирующее подразделение технопарка, собрав необходимые документы, описав идею продукта, включая его конкурентные преимущества. После чего команде предстоит защитить проект по одному из доступных направлений.

Свой ключ к успеху компания «Прототип Аддитивные Технологии» уже нашла, преодолев путь от перспективного стартапа до самостоятельного большого производства. В бизнесе не бывает легко, но с возможностями, которые государство предоставляет предпринимателям, кажется, что преодолеть непростую, полную неожиданных препятствий дорогу становится значительно легче.